Ошибки при выборе промышленного компрессора

Введение: цена ошибки в выборе компрессора

Компрессорное оборудование — это сердце многих производственных процессов. Его остановка даже на несколько часов может обернуться миллионными убытками, срывом поставок и репутационными потерями. По данным многих исследований, незапланированный простой производственной линии из-за отказа компрессорного оборудования обходится предприятиям в среднем от 30 000 до 250 000 рублей в час в зависимости от масштаба производства.

Наша инженерная команда за 18 лет работы проанализировала более 500 случаев преждевременного выхода компрессоров из строя. В 78% случаев первопричиной являлись ошибки, допущенные еще на этапе выбора оборудования. В этой статье мы систематизировали самые критические из них, чтобы вы могли принять технически обоснованное решение и избежать дорогостоящих последствий.

Большинство производств либо переплачивают за избыточную мощность, либо страдают от дефицита сжатого воздуха из-за неправильного определения требуемой производительности компрессора.

- Недостаточная производительность → падение давления в системе → нестабильная работа пневмооборудования → брак продукции

- Избыточная производительность → работа компрессора в режиме частых пусков/остановок → повышенный износ двигателя и механических частей → сокращение ресурса на 30–40%

- Проведите детальный аудит всех потребителей сжатого воздуха с учетом их одновременной работы

- Учтите коэффициент загрузки оборудования (обычно 0,6–0,8)

- Добавьте 15–20% запаса на перспективу развития производства

- Учтите возможные утечки в системе (в среднем 10–15% от общего расхода)

Предприятие по производству пластиковых изделий приобрело компрессор с производительностью 5,5 м³/мин, основываясь на суммарном потреблении всего оборудования. Однако не был учтен коэффициент одновременности. В результате компрессор работал с постоянными циклами нагрузка/холостой ход, что привело к выходу из строя электродвигателя через 8 месяцев вместо расчетных 5 лет. Стоимость ремонта составила 320 000 рублей, а простой производства — 2 дня.

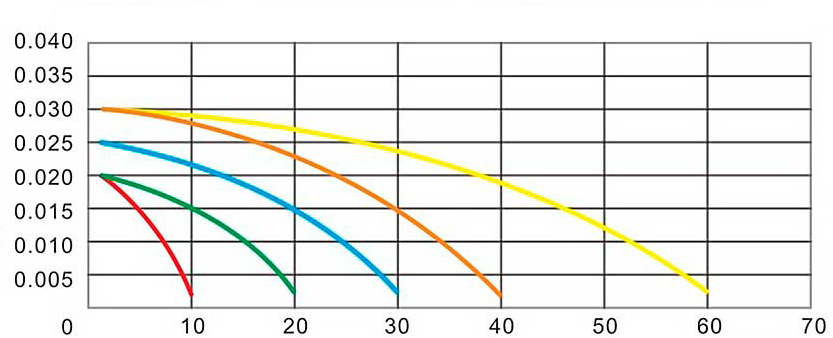

Многие инженеры ориентируются только на максимальное требуемое давление, не учитывая падение давления в системе и реальные режимы.

- Недостаточное давление → нестабильная работа пневмоинструмента → снижение производительности труда на 15–20%

- Избыточное давление → перерасход электроэнергии (увеличение давления на 1 бар повышает энергопотребление на 6–8%)

- Определите минимально необходимое давление для самого требовательного потребителя

- Учтите падение давления в фильтрах, осушителях и трубопроводах (обычно 0,5–1,5 бар)

- Добавьте запас 0,5 бар для компенсации колебаний

- Рассмотрите компрессор с регулируемым давлением или систему из нескольких компрессоров для разных групп потребителей

Деревообрабатывающий комбинат установил компрессор с максимальным давлением 8 бар, так как их оборудование требовало 7 бар. Однако не было учтено падение давления в системе воздухоподготовки и протяженных трубопроводах. В результате на входе пневмооборудования давление составляло только 5,8–6,2 бар. Это привело к нестабильной работе автоматических линий и увеличению процента брака на 12%. После установки компрессора с давлением 10 бар проблема была решена, но предприятие потеряло около 1,8 млн рублей на браке и простоях.

Часто выбор между винтовым, поршневым или центробежным компрессором делается по первоначальной цене или совету поставщика, без учета специфики производства.

- Неоптимальный тип компрессора → повышенные эксплуатационные расходы → преждевременный износ

- Несоответствие режиму работы → частые поломки → незапланированные простои

| Тип компрессора | Оптимальный режим работы | Преимущества | Недостатки |

|---|---|---|---|

| Поршневой | Прерывистый, до 60% времени | Низкая стоимость, высокое давление (до 30 бар) | Высокий уровень шума, вибрации, частое обслуживание |

| Винтовой | Непрерывный, 80–100% времени | Надежность, низкий уровень шума, длительный ресурс | Высокая начальная стоимость, чувствительность к качеству масла |

| Центробежный | Постоянный, большие объемы | Высокая производительность, безмасляный воздух | Очень высокая стоимость, сложность регулировки |

| Спиральный | Прерывистый, малые объемы | Безмасляный воздух, компактность | Ограниченная производительность, высокая стоимость |

- Проанализируйте режим работы вашего производства (непрерывный/прерывистый)

- Оцените требования к качеству воздуха (наличие масла, влажность)

- Рассчитайте полную стоимость владения (TCO) за 5–7 лет, а не только начальные инвестиции

- При сменном режиме работы рассмотрите комбинацию разных типов компрессоров

Фармацевтическое предприятие приобрело винтовой маслозаполненный компрессор из-за более низкой стоимости по сравнению с безмасляным. Несмотря на наличие фильтров, следы масла периодически попадали в систему, что привело к отбраковке партии лекарств стоимостью 4,2 млн рублей и внеплановой проверке Росздравнадзора. Впоследствии компания была вынуждена заменить компрессор на безмасляный, потратив дополнительно 3,1 млн рублей.

Ориентация на закупочную цену, которая составляет лишь 10–15% от общей стоимости владения за 10 лет.

- Закупочная стоимость: 10–15%

- Электроэнергия: 70–80%

- Техническое обслуживание и ремонт: 10–15%

- Рассчитайте полную стоимость владения (TCO) за весь жизненный цикл компрессора (обычно 10 лет)

- Сравните удельное энергопотребление (кВт·ч/м³) разных моделей

- Оцените стоимость и доступность запчастей и расходных материалов

- Рассмотрите компрессоры с частотным регулированием для переменной нагрузки

- Проанализируйте утилизацию тепла компрессора для отопления или технологических нужд

Металлообрабатывающее предприятие выбрало компрессор с фиксированной производительностью, который был на 15% дешевле модели с частотным преобразователем. Однако из-за переменного характера нагрузки компрессор 40% времени работал в режиме холостого хода, потребляя 30% номинальной мощности без производства сжатого воздуха. За 5 лет переплата за электроэнергию составила 2,4 млн рублей, что в 3,2 раза превысило начальную экономию.

Недооценка важности подготовки сжатого воздуха приводит к износу пневмооборудования и снижению качества продукции.

- Повышенная влажность → коррозия и утечки → выход из строя

- Масло и твердые частицы → засорение клапанов, нестабильная автоматика

- Несоответствие качеству по процессу → брак продукции

| Класс | Твердые частицы | Влага (точка росы) | Содержание масла |

|---|---|---|---|

| 1 | ≤ 0,1 мкм | ≤ -70°C | ≤ 0,01 мг/м³ |

| 2 | ≤ 1 мкм | ≤ -40°C | ≤ 0,1 мг/м³ |

| 3 | ≤ 5 мкм | ≤ -20°C | ≤ 1 мг/м³ |

| 4 | ≤ 15 мкм | ≤ +3°C | ≤ 5 мг/м³ |

Подбирайте фильтры и осушители под целевой класс и учитывайте падение давления на каждом элементе.

- Определите требуемый класс качества воздуха для вашего производства

- Подберите систему воздухоподготовки (фильтры, осушители)

- Учтите падение давления при расчете требуемого давления компрессора

- Не экономьте на расходниках для фильтрации

Автомобильное производство с покрасочным цехом экономило на обслуживании системы осушки. Зимой из-за конденсации влаги перед покраской появился брак в виде «кратеров». Стоимость перекраски — около 3,8 млн рублей за сезон, тогда как корректное обслуживание осушки стоило бы 180 000 рублей.

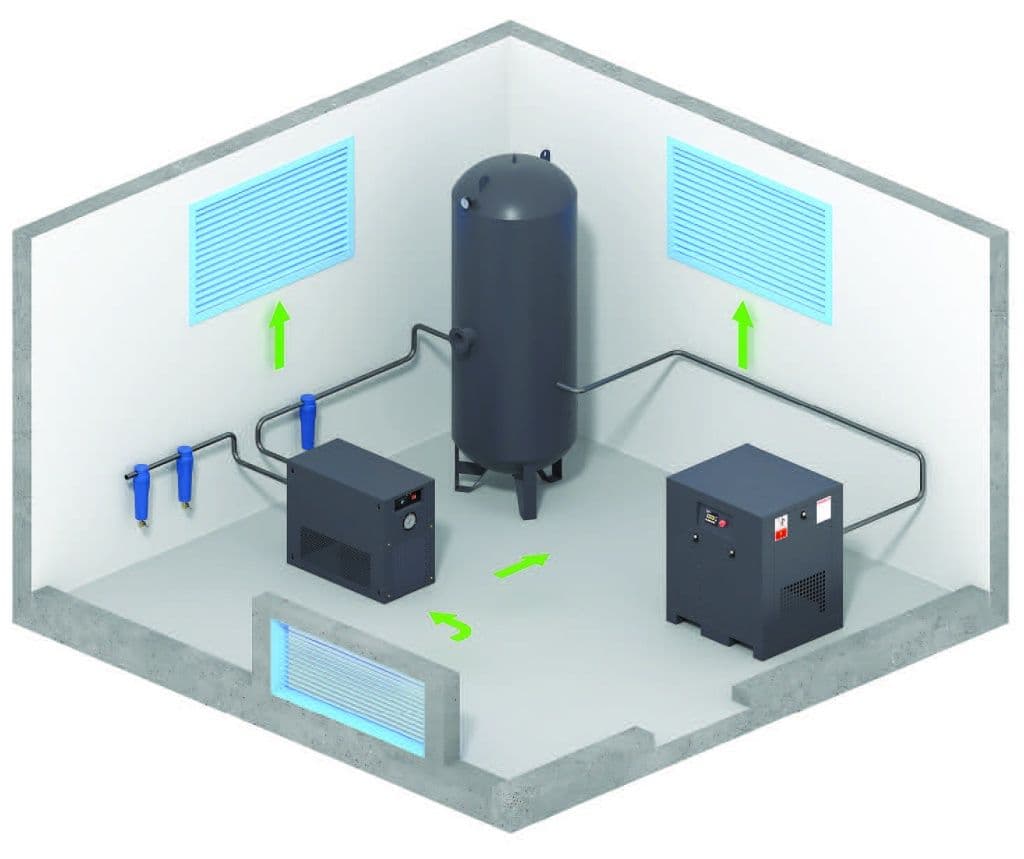

Недостаточное внимание к месту установки и условиям приводит к снижению эффективности и надежности.

- Высокая температура → перегрев → аварийные остановки → сокращение ресурса на 25–40%

- Грязный всасываемый воздух → быстрое засорение фильтров → повышенное энергопотребление и износ

- Недостаточная вентиляция → нарушение теплового режима → снижение производительности до 15%

- Обеспечьте достаточную площадь и объем помещения (минимум 6 м² на 1 м³/мин производительности)

- Организуйте вентиляцию (воздухообмен в 4–5 раз больше производительности компрессора)

- Держите 15–25°C в компрессорной

- Обеспечьте чистоту всасываемого воздуха (вдали от пыли, паров растворителей и т.д.)

- Предусмотрите отвод/утилизацию тепла

Компрессор разместили в тесном помещении без достаточной вентиляции. Летом температура поднималась до 38°C — частые аварийные остановки по перегреву. После установки ПВВ стоимостью 280 000 рублей аварии исчезли, энергопотребление снизилось на 7%.

При выборе компрессора часто не учитывают доступность авторизованного сервиса и срок поставки запчастей — критично при авариях.

- Отсутствие квалифицированного сервиса → некачественное обслуживание → преждевременный выход из строя

- Долгая поставка запчастей → длительные простои → производственные потери

- Проверьте наличие авторизованного сервисного центра в вашем регионе

- Уточните сроки поставки критичных запчастей и расходников

- Рассмотрите сервисный контракт с гарантированным временем реакции

- Создайте свой мини‑склад критичных запчастей

- Оцените возможности удаленной диагностики и мониторинга

Крупное пищевое производство приобрело компрессор малоизвестного бренда, сэкономив около 800 000 рублей. При выходе из строя блока управления срок поставки оказался 6–8 недель. Пришлось арендовать временный компрессор по высокой цене. Итоговые потери — около 1,7 млн рублей, не считая репутационных издержек.

Правильный выбор компрессора — инвестиция в бесперебойность и эффективность производства на годы вперед. Чтобы минимизировать риски:

- Проведите профессиональный аудит пневмосистемы перед выбором компрессора. Инвестиции в 50–100 тыс. ₽ могут сэкономить миллионы на эксплуатации.

- Рассчитывайте полную стоимость владения (TCO) за весь срок службы, а не только закупочную цену.

- Привлекайте независимых экспертов, а не только представителей поставщиков.

- Запрашивайте референс‑лист с контактами предприятий с аналогичным оборудованием.

- Предусмотрите возможность расширения производства при выборе компрессора.

Помните: стоимость простоя в десятки и сотни раз превышает экономию на качестве компрессорного оборудования. Инвестируйте в надежность сегодня, чтобы избежать критических потерь завтра.